Μια νέα γενιά σιλικονών και εποξειδικών ρητινών που σκληραίνουν με υπεριώδη ακτινοβολία χρησιμοποιείται ολοένα και περισσότερο σε εφαρμογές αυτοκινητοβιομηχανίας και ηλεκτρονικής.

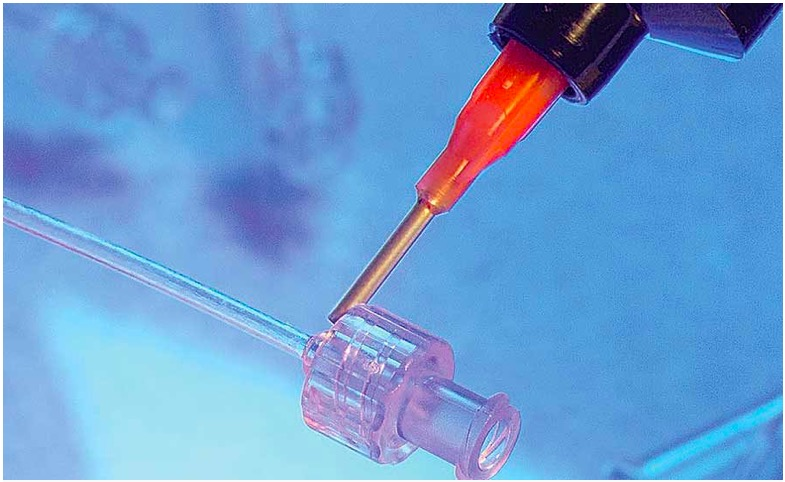

Κάθε πράξη στη ζωή περιλαμβάνει έναν συμβιβασμό: Την απόκτηση ενός οφέλους εις βάρος ενός άλλου, για την καλύτερη κάλυψη των αναγκών της εκάστοτε περίστασης. Όταν η κατάσταση περιλαμβάνει συγκόλληση, σφράγιση ή στεγανοποίηση μεγάλου όγκου, οι κατασκευαστές βασίζονται σε κόλλες που σκληραίνουν με υπεριώδη ακτινοβολία, επειδή επιτρέπουν την ταχεία σκλήρυνση κατ' απαίτηση (1 έως 5 δευτερόλεπτα μετά την έκθεση στο φως).

Το μειονέκτημα, ωστόσο, είναι ότι αυτές οι κόλλες (ακρυλικές, σιλικονούχες και εποξειδικές) απαιτούν ένα διαφανές υπόστρωμα για να συγκολληθούν σωστά και κοστίζουν σημαντικά περισσότερο από τις κόλλες που σκληραίνουν με άλλα μέσα. Παρ' όλα αυτά, αμέτρητοι κατασκευαστές σε πολλούς κλάδους έχουν κάνει ευχαρίστως αυτό το μειονέκτημα εδώ και αρκετές δεκαετίες. Πολλές περισσότερες εταιρείες θα το κάνουν στο άμεσο μέλλον. Η διαφορά, ωστόσο, είναι ότι οι μηχανικοί θα είναι εξίσου πιθανό να χρησιμοποιήσουν μια σιλικόνη ή εποξειδική κόλλα που σκληραίνει με υπεριώδη ακτινοβολία, όσο και μια που έχει ακρυλική βάση.

«Παρόλο που κατασκευάζουμε σιλικόνες UV-πολυμερισμού την τελευταία δεκαετία περίπου, τα τελευταία τρία χρόνια αναγκαστήκαμε να εντείνουμε τις προσπάθειές μας για πωλήσεις για να ανταποκριθούμε στη ζήτηση της αγοράς», σημειώνει ο Doug McKinzie, αντιπρόεδρος εξειδικευμένων προϊόντων στην Novagard Solutions. «Οι πωλήσεις σιλικόνης UV-πολυμερισμού έχουν αυξηθεί κατά 50% τα τελευταία χρόνια. Αυτό θα μειωθεί κάπως, αλλά εξακολουθούμε να αναμένουμε καλή ανάπτυξη για τα επόμενα χρόνια».

Μεταξύ των μεγαλύτερων χρηστών σιλικόνης που σκληραίνει με υπεριώδη ακτινοβολία (UV) είναι οι κατασκευαστές πρωτότυπου εξοπλισμού (OEM) αυτοκινήτων και οι προμηθευτές Tier 1 και Tier 2. Ένας προμηθευτής Tier 2 χρησιμοποιεί στεγανωτικό Loctite SI 5031 από την Henkel Corp. για να συνδέσει ακροδέκτες σε περιβλήματα ηλεκτρονικών μονάδων ελέγχου φρένων και αισθητήρων πίεσης ελαστικών. Η εταιρεία χρησιμοποιεί επίσης Loctite SI 5039 για να σχηματίσει μια φλάντζα σιλικόνης που σκληραίνει με υπεριώδη ακτινοβολία γύρω από την περίμετρο κάθε μονάδας. Ο Bill Brown, διευθυντής μηχανικής εφαρμογών της Henkel, λέει ότι και τα δύο προϊόντα περιέχουν μια φθορίζουσα χρωστική ουσία για να βοηθήσει στην επαλήθευση της παρουσίας κόλλας κατά τον τελικό έλεγχο.

Αυτό το υποσύνολο αποστέλλεται στη συνέχεια σε έναν προμηθευτή Tier 1, ο οποίος εισάγει πρόσθετα εσωτερικά εξαρτήματα και συνδέει μια πλακέτα τυπωμένου κυκλώματος (PCB) στους ακροδέκτες. Ένα κάλυμμα τοποθετείται πάνω από την περιμετρική φλάντζα για να δημιουργήσει μια περιβαλλοντικά στεγανή σφράγιση στην τελική συναρμολόγηση.

Οι εποξειδικές κόλλες που σκληραίνουν με υπεριώδη ακτινοβολία χρησιμοποιούνται επίσης συχνά σε εφαρμογές αυτοκινήτων και ηλεκτρονικών ειδών ευρείας κατανάλωσης. Ένας λόγος είναι ότι αυτές οι κόλλες, όπως οι σιλικόνες, έχουν σχεδιαστεί ειδικά για να ταιριάζουν με το μήκος κύματος των πηγών φωτός LED (320 έως 550 νανόμετρα), έτσι ώστε οι κατασκευαστές να απολαμβάνουν όλα τα οφέλη του φωτισμού LED, όπως μεγάλη διάρκεια ζωής, περιορισμένη θερμότητα και ευέλικτες διαμορφώσεις. Ένας άλλος λόγος είναι το χαμηλότερο κόστος κεφαλαίου της σκλήρυνσης με υπεριώδη ακτινοβολία, διευκολύνοντας έτσι τις εταιρείες να υιοθετήσουν αυτήν την τεχνολογία.

Ώρα δημοσίευσης: 04 Αυγούστου 2024